简介:很多企业当下面临处置难的局面,高额的处置成本为企业的运营生产增加了太多的负担,就焚烧而言,已经从两年前的每吨三四千元上升至一万多。那么在当前的情况下,要么工艺改革,根部解决问题,要么就要提升末端的技术设备实力啦。今天给大家带来的是一款关于污泥处置过程中的压滤后通过干化处置减量化处理的技能。

服务对象:污泥处置

主要目标:减量预处理

适合范围:含水率≥60%电镀污泥

企业收益:通过降低污泥中的含水率,大大降低污泥的重量,从而达成处置成本的降低。

服务案例:

生产企业:上海帕卡濑精有限公司 | 设备提供及运营商:蓝能环保设备(上海)有限公司 |

运营模式:由蓝能环保以租赁形式为卡帕提供全套服务设备及安装施工与维修服务。租赁期5年满后,设备归卡帕所有。年租赁费用与运营成本约为企业原处置成本的30%,危废总量降低至原重量的36%左右。相当于企业每年只需支付原处置成本的66%,在5年后获得设备拥有权后,还能进一步降低处置成本。

方案详情:

1 项目概况

本项目拟对上海帕卡濑精有限公司干化处置2t/d 电镀污泥,技术方案详见下方。

2 技术优势

① 设备结构紧凑,装置占地面积小。由设备结构可知,干燥所需热量主要是由排列于空心轴上的空心桨叶壁面提供,而夹套壁面的传热量只占少部分。所以单位体积设备的传热面积大,可节省设备占地面积,减少基建投资;

② 热量利用率高。桨叶干燥机采用传导加热方式进行加热,所有传热面均被物料覆盖,减少了热量损失;没有空气带走热量,热量利用率可达80%以上;

③ 楔形桨叶具有自净能力,可提高桨叶传导作用。旋转桨叶的倾斜面和颗粒或粉末层得联合运动所产生的分散力,使附着于加热斜面上的物料自动地清除,桨叶保持着高效的传热功能。另外,由于两轴桨叶反向旋转,交替地分段压缩(在两轴桨叶面相距最近时)和膨胀(在两轴桨叶面相距最远时)搅拌功能,传热均匀,提高了传热效果;

④ 由于不需要气体来加热,只需用少量气体来带走湿空气,干燥器内气速较低,被气体挟带出的粉尘少,干燥后系统的气体粉尘回收方便。

⑤ 物料含水率适应性广,产品干燥均匀性高。干燥器内设溢流堰,可根据物料性质和干燥条件,调节物料在干燥器内的停留时间,以适应物料含水率变化的要求。此外,还可调节加料速度、轴的转速和热载体温度等,在几分钟与几小时之间任意选定停留时间。因此对物料含水率变化的适应性非常广泛。

3 工艺设计

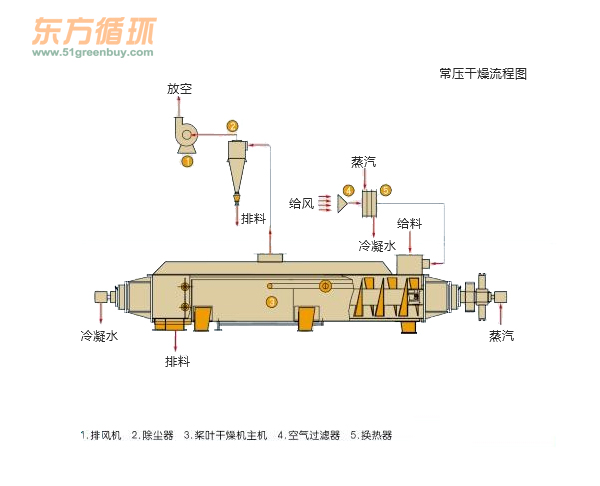

含水率为75%左右的工业污泥由污泥输送装置送入污泥干化机,在干化机前端设置的成型设备中成型后进行干化处理,将污泥水分干化到30%左右。

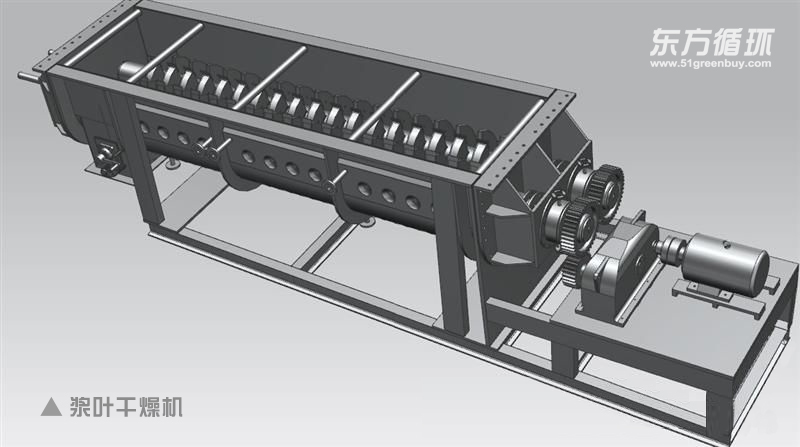

本系列污泥空心桨叶干燥机由互相啮合的二根桨叶轴、带有夹套的W形壳体、机座以及传动部分组成,污泥的整个干燥过程在封闭状态下进行,有机挥发气体及异味气体在密封氛围下送至尾气处理装置,避免环境污染

干燥机以蒸汽、热水或导热油作为加热介质,轴端装有热介质导入导出的旋转接头。加热介质分为两路,分别进入干燥机壳体夹套和桨叶轴内腔,将器身和桨叶轴同时加热,以传导加热的方式对污泥进行加热干燥。被干燥的物料由螺旋送料机定量地连续送入干燥机加料口,物料进入器身后,通过桨叶的转动使物料翻转、搅拌,不断更新加热界面,与器身和桨叶接触,被充分加热,使污泥所含的表面水分蒸发。同时,物料随桨叶轴的旋转成螺旋轨迹向出料口方向输送,在输送中继续搅拌,使污泥中渗出的水分继续蒸发。最后,干燥均匀的合格产品由出料口排出。

选型后型号为KJG-20 ,传热面积20m2。

4 系统参数

项目 | 参数 | |

项目规模 | 1 t/d (湿污泥) | |

工作时间 | 5*12小时+2*24小时 | |

原始含水率 | % | 75 |

最终含水率 | % | 30 |

湿污泥处理量 (含水率75%) | kg/d | 800 |

干污泥产量 (含水率30%) | kg/d | 285 |

每天蒸发水量 | kg/d | 515 |

蒸发水分所需热量 | Kcal/d | 319300 |

工质热空气温度 | °C | - |

热源 | 导热油,280℃ | |

环境温度 | 10°C(年均温) | |

环境相对湿度 | 65% | |

排出气体 | 50~55℃ | |

工作预计用电量 | ~22kw/h(装机30kw) | |

(发布危废现状,立得解决方案)